O futuro de próteses e implantes cirúrgicos*

Débora Motta

|

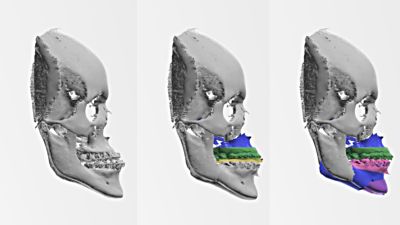

| Etapas da modelagem computacional de prótese implantada em uma cirurgia reconstrutora dos ossos da face (Foto: Divulgação/IME) |

Imagine a possibilidade de reconstruir estruturas complexas do corpo humano e de criar próteses ósseas e implantes dentários customizados, moldados a partir das particularidades físicas de cada paciente, e com a vantagem de serem absorvidos naturalmente pelo organismo após a cirurgia. Ou usar implantes dentários de titânio capazes de “osseointegrarem” em quatro semanas. Longe da ficção científica, essa já é a realidade de diversas pesquisas em andamento no Laboratório de Biomateriais do Instituto Militar de Engenharia (IME). Na tradicional instituição situada no aprazível bairro da Urca, Zona Sul do Rio, um núcleo de pesquisa de ponta, coordenado pelo professor Carlos Nelson Elias, doutor em Ciência dos Materiais pelo IME e Cientista do Nosso Estado, da FAPERJ, vem colocando na prática ideias inovadoras de produtos e técnicas que podem se tornar comuns nas cirurgias do futuro, tanto na medicina como na odontologia.

No laboratório, os pesquisadores desenvolvem matérias-primas que estão na fronteira do conhecimento, para a fabricação de próteses, placas e parafusos a serem utilizados em implantes cirúrgicos, com o objetivo de substituir partes do corpo – como os ossos e a cartilagem em pessoas que sofreram traumatismos. “Trabalhamos na pesquisa e no desenvolvimento de diversos biomateriais, como metais, cerâmicas e polímeros [resinas], além dos compósitos, que combinam esses três elementos, para uso em implantes em geral, próteses para ortopedia [ossos], instrumentos para endodontia [tratamento de canais dentários] e aparelhos ortodônticos [correção do alinhamento dos dentes]”, resumiu Elias. “Nosso objetivo é desenvolver produtos de alta tecnologia que atendam as necessidades da sociedade e reduzam nossa dependência de importados.”

Entre as pesquisas realizadas com polímeros, ele destaca a fabricação de placas e parafusos bioabsorvíveis para fixação de fraturas. Por serem fabricados com elementos que se desintegram progressivamente no interior do corpo, os biomateriais bioabsorvíveis reduzem sensivelmente os riscos de rejeição das próteses implantadas. “Os polímeros utilizados nas próteses reagem com os fluidos corpóreos e vão sendo liberados no organismo na forma de água ou gás. Eles simplesmente são absorvidos e desaparecem à medida que os ossos ou tecidos vão se recompondo e substituindo esses biomateriais. Essa compatibilidade biológica é uma grande vantagem, pois descarta a necessidade do médico ou dentista realizar uma nova cirurgia para a retirada da prótese”, explicou.

Polímeros para a regeneração óssea e dentária

|

| Impressão em 3D: a tecnologia permite a confecção de ossos e enxertos para implantes nas cirurgias médicas e odontológicas (Foto: Shutterstock) |

Uma das linhas de pesquisa do laboratório é o desenvolvimento de biomateriais com auxílio de uma moderna técnica de digitalização e modelagem tridimensional: o escaneamento e a impressão em 3D. O dentista e doutorando Rafael Vidal, sob a orientação de Elias, pesquisa soluções em polímeros para impressão 3D de diversas partes da boca – a região bucomaxilofacial. Nesse caso, as próteses são literalmente “impressas” para utilização em cirurgias ortognáticas – aquelas indicadas para pessoas que sofreram deformidades nos ossos da face e da cavidade oral, visando restabelecer o equilíbrio anatômico do rosto. O estudo foi contemplado pela FAPERJ com o edital Apoio a Instituições Sediadas no Estado do Rio de Janeiro.

O primeiro passo do processo de desenvolvimento dos biomateriais com o método de impressão 3D é realizado no mundo virtual. Com o auxílio de ferramentas digitais, as imagens dos pacientes geradas inicialmente em exames médicos, como nas radiografias, são transformadas em arquivos em 3D. Depois de trabalhados em um software gráfico, que desenha os detalhes das estruturas internas com base na anatomia da pessoa, esses arquivos são enviados em tempo real para uma máquina de prototipagem rápida, onde ocorre a “impressão”.

Essa impressora 3D vai montando, em um processo aditivo – camada a camada –, as peças de polímero. Em poucos minutos, surgem como produto final as esculturas tridimensionais, que são réplicas fiéis das regiões dos pacientes que necessitam tratamento. “A manufatura dos objetos pela deposição de camadas permite reproduzir estruturas do corpo humano de difícil acesso aos cirurgiões, como as cavidades ósseas internas. Reproduzir com essa riqueza de detalhes seria inviável sem essa tecnologia, o que representa uma revolução na medicina e na odontologia”, avaliou Elias.

Um dos grandes avanços da modelagem computacional é a possibilidade de realizar um planejamento virtual dos procedimentos médicos e odontológicos que serão empregados, antes mesmo da realização da cirurgia. “Os softwares de reconstrução em 3D revolucionaram o planejamento das cirurgias nas últimas décadas, principalmente nos casos mais difíceis, que demandam mais tempo de estudo dos profissionais de saúde e médicos”, destacou Vidal. Esse tipo de técnica poderá reduzir o tempo de cirurgia e aumentar a exatidão dos procedimentos dos cirurgiões. “Essa tecnologia vai beneficiar tanto pacientes como profissionais, por aumentar as chances de sucesso de cirurgias complexas e tornar a recuperação mais rápida, reduzindo os custos dos tratamentos”, afirmou Elias.

Uma aplicação da impressão em 3D de biomodelos para auxiliar em cirurgias é a confecção de réplicas de ossos. “O protótipo do osso ‘impresso’ permite ao profissional de saúde adaptar o implante antes da cirurgia. Assim, a reconstrução da área afetada é bem planejada e os enxertos são calculados minuciosamente. Após ser enxertado, o implante também poderá funcionar como um ‘guia’ para os tecidos durante o crescimento do osso, o que significa que o implante conduz a proliferação espacial das células em processo de regeneração do osso, que vão se depositando, pouco a pouco, ao redor da prótese”, destacou Vidal. “Estamos testando a possibilidade de já desenhar o enxerto no computador e imprimi-lo em 3D. O desafio é avaliar o comportamento desse material”, resumiu.

A técnica utilizada é a CAD/CAM (siglas de Computer Aided Design – Projeto Assistido por Computador e Computer Aided Manufacturing – Fabricação Assistida por Computador). Como desdobramento do trabalho, o doutorando abriu uma microempresa, a recém-criada Aditiv, para prestar serviços de planejamento digital e impressão em 3D, como suporte em procedimentos clínicos na odontologia a clínicas particulares.

Os biomateriais “impressos” em 3D, depois de prontos, passam por uma bateria de testes no laboratório, para avaliar suas propriedades. A ideia é verificar se eles podem se adaptar à área do corpo onde serão implantados. “É preciso avaliar a resistência mecânica desses biomateriais. Realizamos diversos testes para medir propriedades como resistência mecânica, dureza e a energia capaz de fraturá-los, para ver se eles suportam quedas e impactos e se estão aptos a se tornarem próteses de verdade”, disse Elias.

Cerâmicas e ligas metálicas: novos horizontes

| A partir da esq., Rafael Vidal, Heraldo Santos, Carlos Nelson Elias e Daniel Jogaib, no IME: o trabalho da equipe abre novas perspectivas para a ciência |

Outra linha de pesquisa em andamento no Laboratório de Biomateriais é o estudo das cerâmicas de alta resistência, especialmente a zircônia. Elas são usadas pelos pesquisadores do IME para produzir próteses usando sistemas de usinagem CAD-CAM. “A zircônia é ideal para fabricar próteses dentárias capazes de suportar o impacto da mastigação, com a vantagem da cor clara ser similar a dos dentes”, disse o doutorando Heraldo Salomão dos Santos, também orientando de Elias. Santos defendeu sua dissertação de mestrado sobre a fabricação de próteses de zircônia, que têm sido extensamente utilizadas na área biomédica.

Com base nos resultados obtidos nas pesquisas de mestrado, o doutorando abriu uma microempresa e aguarda autorização da Agência Nacional de Vigilância Sanitária (Anvisa) para iniciar a comercialização dos produtos, desenvolvidos com recursos da FAPERJ por meio do edital Apoio à Aquisição de Equipamentos de Grande Porte. “Será a única empresa brasileira que com apoio da Universidade desenvolveu e produzirá os blocos de zircônia para prótese dentária”, destacou Santos.

O Grupo de Materiais Cerâmicos do IME, liderado pelos professores Henrique Louro e Marcelo Prado, desenvolve materiais cerâmicos a partir da hidroxiapatita para uso como enxertos. A hidroxiapatita é um fosfato de cálcio com características semelhantes ao osso. Ela é inserida no organismo em locais que apresentam falta de osso para suportar implantes, defeitos ósseos advindos da má formação ou devido a doenças degenerativas. A hidroxiapatita, ao ser inserida no corpo humano, demora, no máximo dois anos, para ser completamente absorvida e substituída pelos tecidos ósseos naturais. É um processo de formação de osso natural sem rejeição.

A fabricação de biomateriais com base em ligas metálicas também é outro segmento de destaque da instituição. No laboratório, já foram desenvolvidos diversos protótipos de placas e parafusos para implantes ortopédicos e dentários. “Começamos testando a fabricação de próteses de titânio e evoluímos para ligas bioabsorvíveis, como as ligas de magnésio. Assim como os polímeros bioabsorvíveis, as ligas de magnésio têm a vantagem de serem totalmente absorvidas pelo corpo humano. Além disto, o magnésio está presente na composição do nosso organismo e não apresenta toxicidade”, explicou Elias.

Outro pesquisador que vem atuando nessa mesma linha de estudos é o pós-doutorando Daniel Jogaib, contemplado pela FAPERJ com bolsa do programa Pós-Doutorado Nota 10. Ele estuda como desenvolver implantes de titânio e de ligas de magnésio para fins biomédicos. “A excelente resistência à corrosão do titânio e suas ligas é uma propriedade importante e relevante para a biocompatibilidade do material. Entre as diversas ligas usadas como biomaterial, a melhor relação entre a biocompatibilidade, resistência mecânica e à corrosão pertence ao titânio comercialmente puro. Este material tem osseointegração, ou seja, o osso se liga na superfície dos implantes. Os estudos com as ligas de magnésio também estão no estado da arte”, disse Jogaib.

Jogaib realiza testes, em parceria com o Laboratório de Cirurgia Experimental da Faculdade de Ciências Médicas da Universidade do Estado do Rio de Janeiro (FCM/Uerj) e com a Universidade da Califórnia, San Diego (UCSD), para analisar as propriedades de regeneração ósseas com implantes de ligas metálicas. “O organismo precisa ser ‘enganado’, para que as células ‘pensem’ que as próteses são o osso de verdade. Só assim ele permite que ocorra o processo de regeneração, pela multiplicação das células ósseas ao redor da prótese, conhecido como osseointegração. Para fabricar biomateriais destinados a esse fim, temos que dominar a arte da biocompatibilidade”, explicou Jogaib.

As diversas pesquisas abrem perspectivas em um campo promissor da ciência, mas ainda pouco explorado no País. “Temos um grande número de pesquisas que envolvem implantes dentários, cujo mercado anual no Brasil é de cerca de 2,5 milhões de implantes, com movimentação de recursos da ordem de R$ 900 milhões por ano, entre implantes dentários, componentes protéticos e próteses”, afirmou Elias. No entanto, os estudos ainda estão restritos ao IME, com apoio da FAPERJ e de outras agências de fomento, como Financiadora de Estudos e Projetos (Finep) e do Conselho Nacional de Desenvolvimento Científico e Tecnológico (CNPq), ambos ligados ao Ministério da Ciência, Tecnologia e Inovação (MCTI). “As parcerias universidade-empresa precisam aumentar. Estamos abertos a parcerias com empresas interessadas em desenvolver pesquisas e em ter acesso aos conhecimentos que adquirimos sobre implantes e próteses”, destacou Elias.

*Reportagem originalmente publicada em Rio Pesquisa, Ano VIII, Nº 32 (Setembro de 2015)

FAPERJ - Fundação Carlos Chagas Filho de Amparo à Pesquisa do Estado do Rio de Janeiro

FAPERJ - Fundação Carlos Chagas Filho de Amparo à Pesquisa do Estado do Rio de JaneiroAv. Erasmo Braga 118 - 6º andar - Centro - Rio de Janeiro - RJ - Cep: 20.020-000 - Tel: (21) 2333-2000 - Fax: (21) 2332-6611

Página Inicial | Mapa do site | Central de Atendimento | Créditos | Dúvidas frequentes