Reciclagem de máquina fresadora a transforma em impressora 3D

Vinicius Zepeda

|

Fotos: Divulgação/Esdi/Uerj |

|

| Algumas das peças modeladas e criadas pelos alunos da Esdi/Uerj |

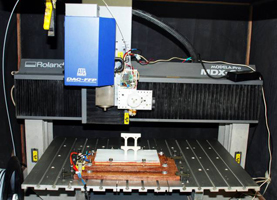

Pensando numa solução que pudesse reduzir esses custos, Reiszel Pereira estudou o funcionamento de uma máquina fresadora – que constrói peças pelo desgaste de materiais. Ele observa que ao perceber, na mecânica de funcionamento da fresadora, a chance de fazer adaptações que lhe permitissem conectá-la a um computador, soube que poderia empregar softwares de modelagem virtual. "Com algumas adaptações, a transformamos numa impressora de três dimensões para materiais termoplásticos do tipo ABS – uma espécie de plástico de baixo custo, usado no revestimento de computadores, telefones e para-choques de carros. Desenvolvido inicialmente sem apoio algum, o projeto agora vem contando com recursos do edital Apoio à Implantação, Recuperação e Modernização da Infraestrutura para Pesquisa nas Universidades Estaduais do Rio de Janeiro, da FAPERJ.

De acordo com o pesquisador, as adaptações foram facilitadas pelo fato de a impressora 3D ser uma espécie de evolução da máquina de fresa. "A impressão em três dimensões, assim como a fresagem e o torneamento, são tecnologias de prototipagem de produtos", ensina. Reiszel Pereira acrescenta ainda o fato de que a principal diferença é que, enquanto a fresadora e o torneador retiram material bruto para a produção da peça, a impressora 3D agrega material. "Há também a vantagem, diferente da fresadora tradicional, de uma impressora tridimensional não deixar rejeitos. "É diferente trabalhar peças de madeira para transformá-las numa caixa, deixando resíduos. Desta forma, o processo acaba oferecendo uma enorme vantagem ambiental", explica.

|

| Máquina fresadora com cabeçote extrusor (em azul) acoplado vira impressora 3D para termoplásticos |

O engenheiro se empolga com o fato de muitos alunos já estarem usando a nova impressora em projetos de desenvolvimento de produto. "Isso nos permitiu transformar modelos virtuais em produtos reais", afirma. Ele explica ainda que a fresagem permite obter algumas formas, mas com limitações. "Além de peças de decoração, já elaboramos recipientes para perfume, um sistema de liberação de remédios, a maquete de miniparque de diversões e várias outras coisas", enumera. Ele afirma que continuará aperfeiçoando a tecnologia, agora com apoio da FAPERJ. "Muito em breve, esperamos empregá-la em materiais similares aos termoplásticos. Será o caso das cerâmicas, de enorme valor para moldes dentários e mesmo próteses ósseas", conclui.

FAPERJ - Fundação Carlos Chagas Filho de Amparo à Pesquisa do Estado do Rio de Janeiro

FAPERJ - Fundação Carlos Chagas Filho de Amparo à Pesquisa do Estado do Rio de JaneiroAv. Erasmo Braga 118 - 6º andar - Centro - Rio de Janeiro - RJ - Cep: 20.020-000 - Tel: (21) 2333-2000 - Fax: (21) 2332-6611

Página Inicial | Mapa do site | Central de Atendimento | Créditos | Dúvidas frequentes